A perda de carga em uma rede de ar comprimido é um fator crítico que afeta diretamente a eficiência e o desempenho do sistema.

Esse fenômeno ocorre quando há uma redução na pressão do ar à medida que ele flui através dos componentes e tubulações do sistema. Entender e minimizar a perda de carga é essencial para garantir que o ar comprimido chegue aos pontos de uso com a pressão e a vazão adequadas, otimizando o consumo energético e a vida útil dos equipamentos.

Causas da Perda de Carga

- Diâmetro das Tubulações: Tubulações com diâmetro inadequado causam maior resistência ao fluxo de ar, aumentando a perda de carga. Tubulações muito estreitas são particularmente problemáticas, pois a resistência ao fluxo aumenta exponencialmente com a redução do diâmetro.

- Comprimento das Tubulações: Quanto maior a distância que o ar precisa percorrer, maior será a perda de carga devido ao atrito entre o ar e as paredes internas da tubulação.

- Curvas e Conexões: Curvas, conexões e válvulas introduzem turbulências no fluxo de ar, aumentando a resistência e, consequentemente, a perda de carga.

- Rugosidade Interna: A rugosidade da superfície interna das tubulações influencia o atrito. Tubulações com superfícies internas mais rugosas ou corroídas apresentam maior resistência ao fluxo de ar.

- Velocidade do Ar: Altas velocidades de fluxo aumentam a perda de carga. Controlar a velocidade do ar é importante para manter a eficiência do sistema.

Efeitos da Perda de Carga

A perda de carga em uma rede de ar comprimido pode levar a vários problemas, incluindo:

- Redução da Eficiência Energética: Sistemas com alta perda de carga consomem mais energia para compensar a queda de pressão, resultando em maiores custos operacionais.

- Desempenho dos Equipamentos: Equipamentos pneumáticos podem não operar corretamente se não receberem a pressão adequada, afetando a produtividade e a qualidade dos processos.

- Desgaste Prematuro: Compressores e outros componentes do sistema podem sofrer desgaste prematuro ao operar sob condições de alta perda de carga, levando a manutenções mais frequentes e custos adicionais.

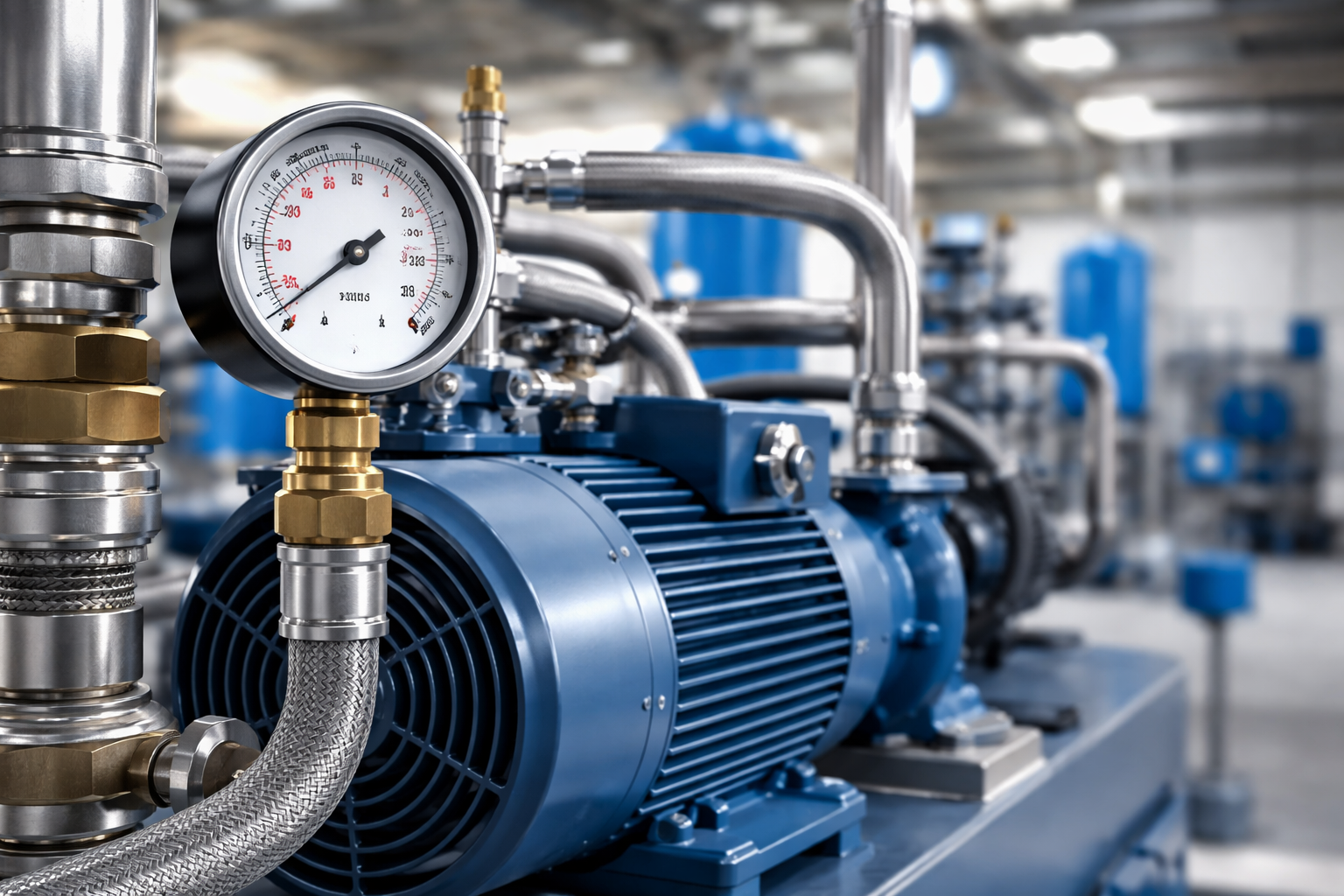

Minimização da Perda de Carga

Para reduzir a perda de carga em uma rede de ar comprimido, várias medidas podem ser adotadas:

- Dimensionamento Adequado: Projetar e dimensionar corretamente as tubulações considerando a demanda de ar comprimido, garantindo que o diâmetro das tubulações seja suficiente para suportar o fluxo sem causar grandes quedas de pressão.

- Manutenção Regular: Realizar manutenção preventiva nas tubulações e componentes para evitar acúmulo de sujeira, corrosão e vazamentos.

- Uso de Materiais de Qualidade: Optar por materiais de tubulação com baixa rugosidade interna e alta resistência à corrosão.

- Projeto Otimizado: Minimizar o número de curvas e conexões desnecessárias no layout da rede para reduzir a resistência ao fluxo de ar.

A perda de carga é um aspecto crucial na eficiência das redes de ar comprimido. Uma abordagem proativa, com um bom projeto, manutenção adequada e uso de materiais apropriados, pode minimizar a perda de carga, garantindo que o sistema opere de maneira eficiente e econômica.

A compreensão e o controle desse fenômeno são essenciais para a otimização do uso de ar comprimido em diversas aplicações industriais.

A Eccofluxo é capacitada para entender e solucionar os problemas de perda de carga em sua rede de ar comprimido, garantindo a máxima eficiência e desempenho do seu sistema, entre em contato conosco para falarmos mais sobre o assunto.